O lucro antes da venda – Inovação e sucesso no Projeto da Electrolux

Esse é um case efetivo, que passou por um longo período de estudos internos na Electrolux, principalmente, por seu caráter estratégico, envolvendo simultaneamente várias iniciativas na relação com os fornecedores. Na sequência, passou pelo processo de estruturação técnica de um BID, elaborado e conduzido pela Vantine Consulting, finalizando um longo período de negociação comercial com os fornecedores e discussões contratuais, bem como o Plano de Implantação com o operador logístico.

JG Vantine Engenheiro industrial, com vários cursos de especialização em Logística pela The Ohio State University e University of North Florida, nos Estados Unidos, iniciou a carreira na General Motors do Brasil, em 1972. Presidente da Vantine Consulting, criada em 1986, é autor do livro “Nos caminhos da logística”, coautor do livro “Administração estratégica da logística”, mentor e presidente da Associação Brasileira de Logística, e criador do PBR e do Veículo Urbano de Carga (VUC). vantine@vantine.com.br

Plinio José Amann Formado em Administração de Empresas pela Universidade Federal do Paraná (UFPR), com pós-graduação em Logística Empresarial pela Pontifícia Universidade Católica do Paraná (PUC-PR) e mestrado em Engenharia de Produção pela Universidade Federal de São Carlos (UFSCAR), possui mais de 15 anos de experiência em gestão de operações e projetos de Supply Chain e, atualmente, é gerente de Projetos de Supply Chain Inbound para a América Latina da Electrolux do Brasil S.A. plinio.jose@electrolux.com.br

Jennifer Frote Formada em Administração de Empresas pelo Centro Universitário Curitiba (UNICURITIBA) e pós-graduada em Engenharia da Produção pela Universidade Federal do Paraná (UFPR), possui mais de 14 anos de experiência em planejamento logístico, transportes e gestão de projetos de Supply Chain. Atualmente, é analista de Projetos de Supply Chain Sênior para a América Latina da Electrolux do Brasil S.A. jennifer.frote@electrolux.com.br

Sandra Torrezin Formada em Engenharia Agronômica pela Universidade Estadual Paulista (Unesp), é consultora nível pleno da Vantine Consulting desde 2005, tendo participado de dezenas de projetos, como Electrolux, Fnac, Gerdau e Asics. sandra.torrezin@vantine.com.br

FUNDAMENTOS

A Electrolux é conhecida mundialmente por ser uma empresa que investe continuamente em inovação e tecnologia em seus processos produtivos e logísticos, que suportam todo o portfólio de produtos da companhia. Seu modelo de gestão industrial tem o foco na flexibilidade da produção, aplicando modelos, técnicas, sistemas e filosofias, que permitem rapidez e qualidade para atender às constantes demandas do mercado consumidor.

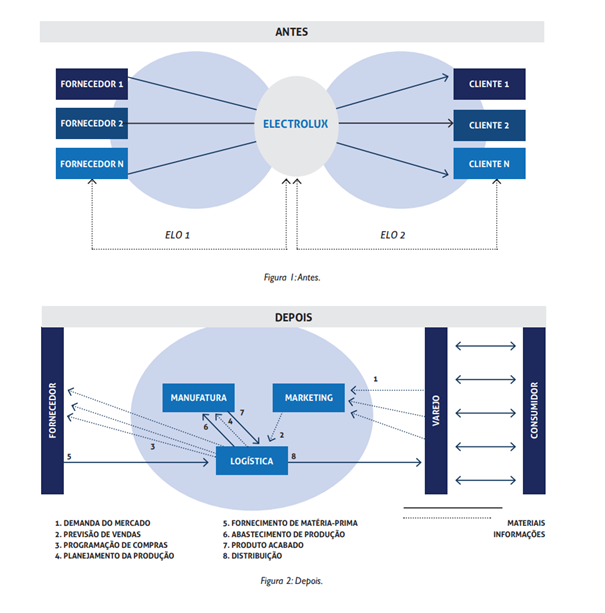

Além desse suporte à Engenharia de Manufatura, a Electrolux também é conhecida por soluções arrojadas em suas operações, sempre buscando eficiência e maior competitividade. É nessa etapa que entra a área de Supply Chain Management, por meio dos processos de operações logísticas. O projeto descrito neste artigo é a mais recente iniciativa direcionada para a logística inbound, conforme mostrado nas Figuras 1 e 2.

O modelo de gestão de fornecimento de peças, componentes e embalagens seguia os métodos tradicionais de suprimentos/compras exercidos pela maioria das indústrias automobilísticas e da chamada “linha branca”, sendo a Electrolux uma das maiores do País, ressaltando que veio para o Brasil há cerca de 20 anos, por meio da aquisição da conhecida Prosdócimo, já tradicional indústria paranaense. A Electrolux se notabilizou pela qualidade de seus produtos e sua estratégia de constantes inovações. Dessa vez, a inovação se deu no “Elo 1” da Figura 1, com dezenas de fornecedores para as fábricas de Curitiba, no Paraná, e São Carlos, em São Paulo, com as suas embalagens de transporte, sem o padrão de abastecimento e retorno, cada qual com o seu transporte.

Existiam custos inseridos nesse modelo que precisavam ser identificados e expurgados, sem prejuízo ao abastecimento e aos fornecedores. Pode-se sintetizar que o “antes” poderia levar as fábricas ao ponto de ruptura no abastecimento e na produção em poucos anos. Esse projeto não só eliminou esse risco, como trouxe mais regularidade e controle dos processos e acompanhamento dos indicadores de desempenho.

Ao longo dos anos, o fluxo interno de materiais passou de um modelo particionado para um que integra as áreas de negócios e os parceiros comerciais, em busca da produtividade, com inspiração no Toyota Production System (TPS). A Electrolux criou o seu próprio programa de Lean, o Electrolux Manufacturing System (SEM), que estende uma robusta filosofia enxuta de produção, ao longo de toda a cadeia, desde os clientes até os fornecedores.

Como forma de enfrentar as rápidas mudanças ocorridas no mercado, as empresas expandiram a utilização dos conceitos de Lean Manufacturing para outras áreas da organização. Ao analisar a cadeia de suprimentos, verifica-se que enfrenta todos os tipos de desperdícios e ineficiências. Dessa forma, aplicar os conceitos Lean nos processos de transporte, armazenagem e movimentação de materiais entre os fornecedores e a produção é uma excelente abordagem, na busca pelo aumento da produtividade e eliminação dos desperdícios e perdas, criando, assim, uma logística enxuta. Com base nesses fundamentos, a Electrolux entendeu que, mirando a montante de forma integrada junto aos seus fornecedores, poderia inovar na relação comercial e operacional, visando construir uma relação ganha-ganha e buscar a equação de custos de abastecimento, que resultasse em melhoria de produtividade de toda a cadeia.

DEFINIÇÕES ESTRATÉGICAS

São consideradas estratégicas as iniciativas que oferecem altos riscos e merecem soluções robustas e sustentáveis. Dentro dessa visão, a Electrolux entendeu existirem grandes oportunidades “escondidas” nas operações inbound. Tendo em conta os fundamentos Lean aplicados à cadeia de suprimentos, a Diretoria de Supply Chain Management definiu:

1. Buscar a padronização do modelo de negociação de compras e transformar todas para o modelo Free on Board (FOB). Essa decisão traz fortes impactos tanto na revisão dos custos e preços, quanto no planejamento integrado de produção; 2. Introdução do formato de transportes, sob o gerenciamento da Electrolux, no conceito millk run, com frota e operação terceirizadas. O impacto dessa definição está, principalmente, no gerenciamento das operações dos caminhões nos vários circuitos de sequenciamento de entrega de embalagens vazias e coleta de embalagens cheias;

3. Substituição de milhares de embalagens existentes por novas famílias de embalagens industriais, utilizando o padrão Klein Lagerung und Transport (KLT), facilitando o armazenamento e a unitização. Essa é uma verdadeira “operação de guerra”, pois, simultaneamente, devem ocorrer:

a. Negociação com o operador logístico a ser contratado, pois o investimento nas novas embalagens será dele (propriedade) e o custo do capital, diluído na prestação de serviços;

b. Renegociação com os fornecedores, pois as embalagens existentes são de propriedade deles;

c. Implantação de uma Central de Processamento e Operação para embalagens; d. Desenvolvimento de um sistema de controle do parque de embalagens.

5. Desenvolvimento de um sistema que visa ao correto sincronismo da produção à cadeia de suprimentos, integrando fornecedores e operador logístico com a real necessidade, a cada momento da produção. Integração esta que permite transparência e regras claras, além de exigir disciplina.

MODELOS DE OPERAÇÃO INBOUND

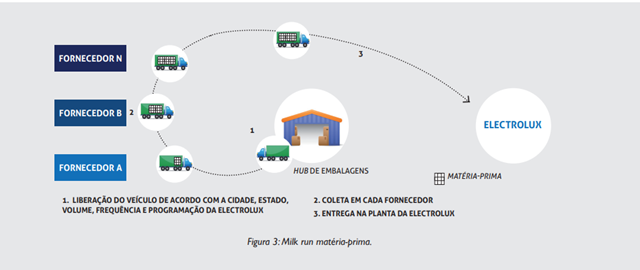

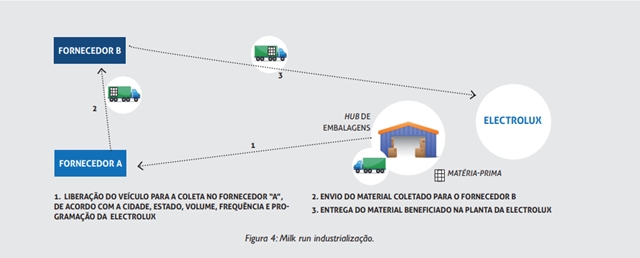

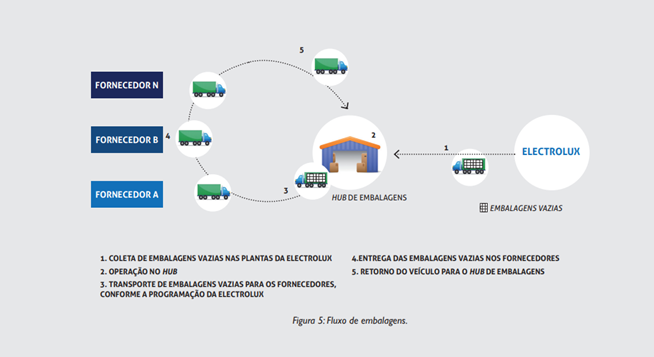

Suportados por sistemas de Planejamento e Controle de Produção e Abastecimento, integrando os fornecedores e as fábricas, foram definidos os modelos operacionais, ilustrados nas Figuras 3, 4 e 5.

1. No modelo de transporte executado no conceito milk run e alocação de embalagens retornáveis, gerenciadas por um operador logístico, é fundamental:

a. Revisão do planejamento das rotas, no mínimo, com frequência mensal, para garantir que estarão otimizadas de acordo com a previsão de produção;

b. Dimensionamento e revisão do parque de embalagens sempre que existirem variações expressivas na demanda. Caso o dimensionamento do parque seja aquém da necessidade real, haverá ruptura na cadeia, gerando até uma parada na linha de produção do cliente. Por outro lado, se o parque estiver superdimensionado, haverá aumento no custo logístico desnecessariamente;

c. Garantia que o fluxo reverso das embalagens ocorra de forma ininterrupta e sem falhas, sob pena de também ocasionar uma ruptura na cadeia.

2. O projeto, de uma forma sintética, contemplou as principais e mais importantes definições:

a. Contratação de operador logístico único para todas as operações de transportes inbound das unidades de Curitiba e São Carlos;

b. Elaboração de um BID técnico e comercial;

c. Revisão dos termos comerciais com os seus fornecedores de substituição das embalagens existentes por uma nova família definida pela Electrolux;

d. Todos os investimentos a cargo do operador logístico vencedor;

e. Como pode ser observado na Figura 5, cabe ao operador logístico a instalação e a operação de Hub de Consolidação de Cargas e Embalagens

O PROCESSO DE SELEÇÃO DO OPERADOR LOGÍSTICO

Com todos os dados e informações consolidados na Request for Proposal (RFP), a Vantine construiu a metodologia para a execução do BID, sob o acompanhamento de um Comitê de Validação da Electrolux, responsável pela aprovação de cada etapa do processo, por meio da Matriz de Decisão Kepner – Trigo (KT). Os elementos essenciais para essa escolha de extrema responsabilidade tiveram um ritual formado, principalmente, pelas seguintes etapas:

1. Elaboração de uma long list, contendo as empresas com a preliminar de avaliação de potencial para cumprir os três pilares de sustentação: capital, tecnologia e gestão. Submetida ao Comitê, são selecionadas as que seguem para a próxima fase;

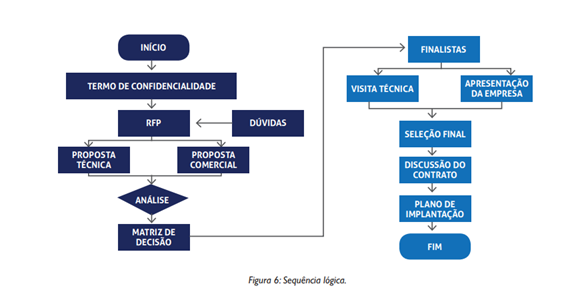

2. As empresas recebem o documento Request for Information (RFI) para o aprofundamento analítico dos três pilares; 3. Feitas as análises pertinentes, são selecionadas as empresas que participam do BID e recebem a RFP, com uma sequência lógica, contemplando várias etapas de forma simplificada, ilustrada na Figura 6.

Ao longo do processo de seleção, cada empresa é submetida a cerca de 30 atributos de avaliação, por meio de um modelo de equalização de variáveis quantitativas e qualitativas, matriciadas com os elementos econômicos (projeto envolve grande investimento no parque de embalagem) e financeiros, com análise detalhada de formação de custos.

Encerrando essa última etapa, inicia-se o período de ajustes de negociação de contrato. Esse BID teve como ganhador a Tegma Gestão Logística e, a partir da assinatura do contrato, foi elaborado o plano de ação, em conjunto com a Electrolux, passando, então, para a fase de implantação.

DESAFIOS DA IMPLANTAÇÃO

O projeto teve duração de dois anos e foi dividido em cinco grandes etapas:

1. Levantamento de dados, análise de cenários e definição do modelo de gestão, que seria seguido;

2. Processo de BID para a seleção e contratação do operador logístico;

3. Implantação da operação de transporte inbound, sendo executada por um parceiro logístico;

4. Revisão de modelo de suprimento em mais de 90 fornecedores;

5. Implantação de um parque de mais de 200 mil embalagens retornáveis na cadeia, geridas pelo operador logístico.

A complexidade e o risco de um projeto não estão necessariamente ligados ao tamanho deste, porém, é comum que os maiores desafios e dificuldades sejam encontrados em projetos com um grande número de variáveis. Os desafios estão relacionados ao fato de não ser possível prever com exatidão como essas variáveis se comportarão, ao longo do projeto. Um dos requisitos para a viabilidade desse projeto de revisão do modelo de suprimento das plantas Electrolux foi o desdobramento dos conceitos Lean também para os seus fornecedores.

Um requisito que se tornou um desafio, pois teriam de fazer pequenas e grandes adaptações em suas operações logísticas, atendendo ao novo modelo de transporte, ao novo padrão de embalagens retornáveis e às novas trocas de informações e integrações de sistemas. Soma-se a isso, a inclusão do novo operador logístico à relação cliente-fornecedor, fazendo-se necessário trabalhar lado a lado e construir parcerias sustentáveis, tornando os fornecedores aliados estratégicos para o sucesso do projeto. Outro grande desafio presente na implantação de embalagens retornáveis é o seu gerenciamento e controle. A administração eficiente do parque de embalagens é um dos fatores que viabiliza os investimentos, evitando perdas, ao longo da cadeia de suprimentos, e propiciando uma vida útil maior para as embalagens. Para cumprir esse requisito, foi fundamental o desenvolvimento de um sistema online para o controle de entrada e saída das embalagens em todos os agentes envolvidos (cliente, operador logístico e fornecedores). O sistema foi 100% desenvolvido pelo operador logístico, atendendo às especificações e requerimentos previamente definidos pela Electrolux. Além de todos os desafios inerentes à implantação, o projeto se defrontou com um cenário de instabilidade econômica, no Brasil, o que não desacelerou o seu andamento, pois essa iniciativa traria redução de custos significativa para a organização.

Alinhado ao pensamento estratégico da Electrolux em investir em áreas essenciais, como tecnologia de produtos, inovação, produtividade e qualidade com preços competitivos, esse projeto totalmente implantado abre nova fronteira para agregar valor em atividades antes consideradas secundárias.

RESULTADOS

A revisão do modelo de abastecimento das peças e componentes trouxe muitos ganhos tangíveis e intangíveis para a Electrolux. Pode-se citar:

a. 40% de aumento na ocupação dos caminhões, gerados por meio da sinergia entre as rotas de milk run das plantas de Curitiba e São Carlos e, também, pela padronização de embalagens, possibilitando melhor utilização dos caminhões;

b. Melhoria do housekeeping das fábricas e redução de resíduos, como plástico a papelão;

c. Eliminação do processo interno de reembalagem para itens nacionais, gerando redução de custo e disponibilização de mais de 1.000 m2 de área interna;

d. Extensão dos processos Lean para toda a Supply Chain, inclusive, para o fluxo interno de abastecimento das linhas de produção, possibilitando a utilização de equipamentos adequados a cada material, em embalagem e quantidade, de acordo com o lote de produção. Dessa forma, o operador não precisa sair do seu posto de trabalho, recebendo os materiais no momento e na quantidade certos, reduzindo os desperdícios e favorecendo a produtividade, ergonomia e qualidade, durante os processos;

e. Redução dos níveis de inventário da cadeia, gerado por meio da integração entre o cliente, os fornecedores e o operador logístico, todos com visibilidade da real necessidade, a cada momento de produção do cliente.

Todos esses ganhos geraram expressiva redução nos custos logísticos da Electrolux.

Alinhado ao pensamento estratégico da Electrolux em investir em áreas essenciais, como tecnologia de produtos, inovação, produtividade e qualidade com preços competitivos, esse projeto totalmente implantado abre nova fronteira para agregar valor em atividades antes consideradas secundárias. A Electrolux também está muito satisfeita com essa etapa de estabilização. Ao mesmo tempo em que gera resultados positivos para as suas operações, oferece novas oportunidades para parceiros robustos, que possam sustentar essa que é a mais complexa terceirização, sob o ponto de vista de riscos compartilhados.

Revista Mundo Logística – Ano IX – n°55 – novembro/dezembro 2019